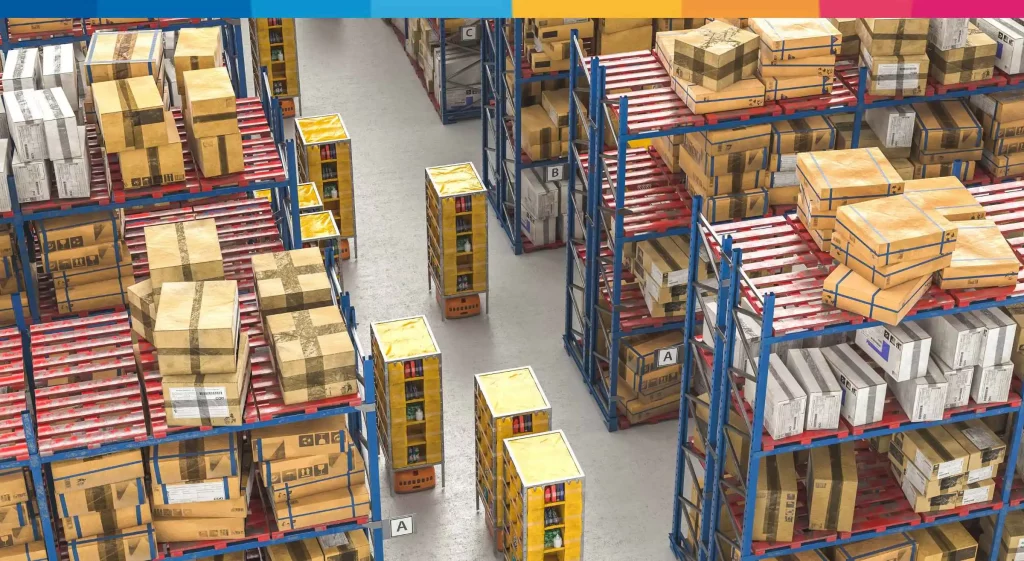

Per molte aziende la gestione magazzino rappresenta senza alcun dubbio una delle attività più importanti in assoluto ma, affinché questa possa produrre dei vantaggi concreti in termini di utilità ed efficienza, risulta doveroso concentrarsi sull’abbattimento di quei costi superflui che spesso, seppur piccoli in apparenza, sommati sono in grado di intaccare sensibilmente i margini di guadagno.

Dunque, come impostare al meglio la propria gestione del magazzino, riducendo ai minimi termini le attività incapaci di generare valore aggiunto?

Prima regola: eliminare-moderare tutti gli sprechi partendo dalle condizioni che li causano, per ottenere situazioni più snelle-gestibili-controllabili, volte ad apportare una vera e propria ottimizzazione generale.

Seconda regola: utilizzare programmi di gestione magazzino, alleati preziosi per prevenire le principali cause di spreco.

Ma quali sono gli sprechi più comuni-diffusi nella gestione magazzino?

Indice dei contenuti

Sovrapproduzione ed esubero delle scorte di magazzino

In termini di quantità, un’errata produzione di prodotti effettivamente vendibili causa l’inevitabile aumento di scorte come materiali, prodotti o componenti fermi in azienda in attesa di azioni successive come processi di lavorazione, attività di distribuzione, ecc. Tali scorte, da un lato offrono continuità produttiva e soddisfazione del cliente, ma dall’altro non suscitano proprio alcun valore. Al contrario, la giacenza di troppe scorte genera:

Scatoloni ovunque e non sai mai dove finiscono?

Prova il Gestionale di Magazzino più usato in Italia!

- l’immobilizzazione del capitale;

- la diminuzione della flessibilità;

- l’occupazione di spazio utilizzabile in altro modo;

- la possibilità di restare con materiale troppo vecchio-invendibile.

Per eliminare sul nascere tali rischi è necessario trovare il giusto compromesso tra disponibilità dell’azienda e domanda del cliente. Come riuscirci? Sicuramente possedendo un buon rapporto con i fornitori e, soprattutto, essendo abili nel prevedere (almeno indicativamente) le richieste del pubblico.

Scopri cosa sono le scorte di magazzino e perché è importante gestirle con attenzione

Attese e soste troppo lunghe delle scorte di magazzino

Le attese possono riguardare sia la merce da rilavorare (riconfezionamento, ricollocazione o simili), sia anche gli operatori che, aspettando un evento successivo, restano fermi senza eseguire nessuna attività. Questi momenti di sosta si traducono in veri e propri costi a carico dell’azienda, scaturiti, per esempio, da:

- scarsa efficienza operativa;

- possibilità di furti-danneggiamenti della merce.

Per limitare il disagio è bene analizzare le cause scatenanti tali attese che, spesso e volentieri, dipendono da mancanze di personale, documentazione o mezzi. Una buona soluzione è quella di cercare dei metodi atti a trasportare-collocare la merce nelle tempistiche più brevi possibili impiegando solo le risorse strettamente necessarie.

Leggi la guida al Documento di trasporto

Trasporto della merce

Anche se le attività di trasporto merce sono indispensabili, in realtà non creano alcun tipo di valore. L’aggravante a tutto questo risiede nel fatto che più spostamenti-km vengono effettuati, più aumenta la probabilità che la merce stessa venga danneggiata. Per risolvere il problema bisognerebbe:

- utilizzare convogliatori che consentano agli articoli di spostarsi senza l’intervento umano;

- evitare di dover spostare merce inutile per prelevare quella necessaria;

- ridurre al minimo il rimaneggiamento della merce.

Leggi la guida alla movimentazione merce in magazzino

Logistica: disorganizzazione dei processi e merce difettosa

La cosa più sbagliata da fare in un’azienda con magazzino è quella di sfruttare processi complessi al posto di processi semplici (per esempio, invece di contare a mano i colli, è più appropriato sfruttare sistemi di scansione ottica pronti ad automatizzare la procedura). Adottando soluzioni più intelligenti:

- si commettono molti meno sbagli;

- si riducono le tempistiche esecutive delle singole attività.

Altro problema diffuso è la realizzazione di merce difettosa in grado di generare un rallentamento della produzione ed una richiesta di risorse inutili. Affinché tutto questo possa causare meno danni possibile è necessario automatizzare al massimo i processi di fabbricazione, così da ridurre al minimo gli errori.

Inutili spostamenti del personale

Gli operatori costretti ad effettuare continui spostamenti superflui (ad esempio, per prelevare della merce collocata in una posizione scomoda), oltre a perdere buona parte del proprio tempo svolgendo attività poco produttive, sono anche più soggetti a subire infortuni-causare danni.

Per ovviare a questa incombenza, è importante mettere i collaboratori nella condizione di svolgere i propri incarichi con il minimo sforzo, in modo rapido e senza errori. Come riuscirci? Trovando il corretto equilibrio tra azione svolta dall’operatore e presenza-prestanza di dispositivi a supporto.

Questi i nostri validi consigli per impostare al meglio la gestione magazzino, trasformandolo in un ambiente altamente prestante e produttivo in cui la merce, oltre a sostare per un certo periodo, venga anche organizzata in maniera tale da essere smaltita nelle modalità-tempistiche più efficienti.

Nasco a Milano nel 1985 e il primo ricordo di scuola è il quaderno coi temi d’italiano che ancora conservo. Frequento il liceo artistico a Padova, ma passo intere giornate a scrivere racconti sugli ...

Vai agli articoli dell'autore >